Як вибрати торцювальні пилку пересічному споживачеві, якщо в нього виникла така необхідність? Саме логічне рішення – звернутися за допомогою до консультанта в спеціалізованому магазині: він все пояснить, розкаже і навіть покаже. Однак, щоб розмова з фахівцем вийшов більш предметним, непогано було б перед походом у магазин придбати хоча б загальні уявлення про інструменті.

Зміст статті (Содержание)

Призначення торцювальної пили

Сама назва «торцювальна» служить вказівкою на призначення цієї пили – оформлення торців заготовки, рез деревини поперек волокон. У цьому вона відрізняється від найближчої родички – циркулярної пили, яка використовується, як правило, для поздовжнього різання дерева.

Сучасні потужні двигуни і особливо міцні пиляльні диски дозволяють торцовке різати не тільки дерево, але і пластик, тонкі металеві профілі та труби, композитні матеріали на основі деревини. Для цих матеріалів поняття «поздовжній» і «поперечний» досить умовні: якщо такі терміни і застосовуються, то мова йде не про структуру матеріалу, а про форму конкретної заготовки. Зрозуміло, форма заготовки може бути найрізноманітнішою, інколи без чітко вираженої поздовжньої осі.

Застосовність торцювальної пили в тому чи іншому випадку визначається виключно зручністю подання конкретної заготовки. Таким чином, назва «пила» не можна вважати повною мірою відображає потенціал даного інструменту, просто така назва історично закріпилося за стаціонарними дисковими пилами з рухомим різальним вузлом.Торцювальна пила може різати матеріал не тільки під прямим, але і під довільно обраним кутом, через що іноді її називають електричним стуслом. Більш того, у багатьох сучасних апаратів допускається зміна кута не тільки у вертикальній, але і у вертикальній площині, тобто вона здатна пиляти і під нахилом. З допомогою пили торцювання можна навіть при необхідності вибирати пази.

Як бачите, можливості цього інструменту значно ширше, ніж могло здатися спочатку. Не дивно, що торцювання все частіше і частіше можна зустріти на невеликих столярних виробництвах, на будівельних майданчиках, в домашніх майстерень. Їх використовують при виготовленні віконних рам і дверних коробок, при укладанні підлог (рез паркетної дошки, ламінату, плінтусів) та інших оздоблювальних роботах (розпил вагонки, різних алюмінієвих і пластикових профілів), при виготовленні дерев’яних меблів.

Пристрій і функціональні можливості торцювальної пили

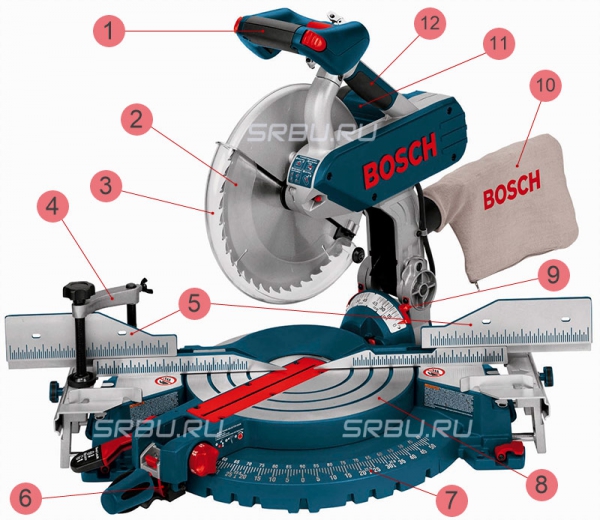

Пристрій торцювання нескладно зрозуміти з малюнка, на якому вказані основні складові частини інструменту. Все інше – лише доповнення, які не змінюють принцип роботи, а лише покращують функціональність і зручність використання.

1. Ручка з кнопкою включення.

2. Пиляльний диск.

3. Захисний кожух.

4. Струбцина для кріплення заготовки.

5. Упори для заготівлі.

6. Механізм фіксації столу під заданим кутом.

7. Шкала регулювання горизонтального кута.

8. Стіл.

9. Механізм регулювання вертикального кута.

10. Пилозбірник.

11. Двигун.

12. Ручка для перенесення.

Основними елементами торцювальної пили є електродвигун і пильний диск, виготовлений з високоякісної надміцної сталі. Двигун, пиляльний диск і їх з’єднує редуктор складають функціональний блок, тут же розташована ручка з тумблером включення.

Весь блок кріпиться до основи – станини, на яку кладеться распиливаемая заготовка. На підставі закріплені поворотний круг, що переміщається при виставленні кута реза, і упор. Станини порівняно дорогих апаратів виготовляють з міцних і легких алюмінієвих або магнієвих сплавів, що забезпечує не тільки надійність підстави, але і мобільність всього інструменту за рахунок зниження ваги.

Функціональний блок з’єднаний зі станиною через поворотний важіль за допомогою підпружиненого шарніра. Поворотний важіль іменують маятником, а самі торцювальні пили такого типу – маятниковими.

Маятник забезпечує переміщення робочого модуля. Для виконання реза необхідно опустити важіль вниз, «втопивши» пиляльний диск в нерухомій заготовці (для безперешкодного пиляння в поворотному колі станини є проріз). Це найпростіший варіант торцювальної пили. Як правило всі сучасні моделі оснащені механізмом забезпечує обертання робочого столу разом з усіма механізмами, у горизонтальній площині.

Таким чином напрямні елементи столу залишаються нерухомими, а сам інструмент змінює положення в горизонтальній площині. Використання такого інструменту дає більше можливостей торцевання.

У пив комбінованого типу є ще один шарнір, що дозволяє обертати важіль щодо вертикальної осі (тобто у таких пив кут різу можна змінювати в двох площинах). Часто поворот навколо горизонтальної осі допускається тільки в один бік, протилежний від електроприводу.

Але існують моделі дозволяють робити нахил в обидві сторони.

Такі технічні рішення багаторазово розширюють список функціональних можливостей інструменту. Похиле по відношенню до вертикалі різання дозволяє торцювати заготовки висота яких більше, ніж активний радіус диска.

Ширина різу у торцювальної пили відносно невелика, особливо при роботі під кутом або нахилом. Наприклад, середньостатистична маятникова пила з 10-дюймовим диском під прямим кутом розпиляє брус 95×95 мм або дошку 69 х 135 мм (при установці будь-яких інших кутів допустимий розмір заготовки зменшується). Іншими словами, торцювальна пила непридатна не тільки для подовжнього розпилу, але і для поперечного розпилювання широких заготовок.

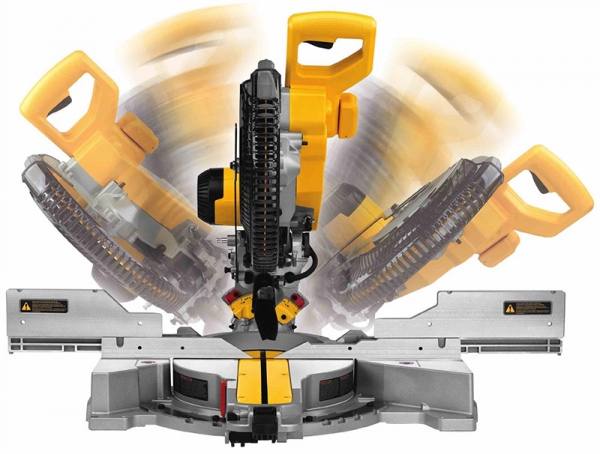

Щоб збільшити ширину різу, пилу оснащують тягової функцією. Робочий блок у торцювання з такою функцією переміщується не тільки навколо осі шарніра, але й уздовж лінії різу по напрямних штанг, завдяки чому максимальна ширина пропилу під кутом 90° збільшується з 80-180 мм до 280-340 мм. Такі інструменти називають торцювальними пилами з протяжкою або пилками з горизонтальним переміщенням.

При цьому механізми реалізують переміщення пилки вздовж заготовки розрізняються в залежності від виробника і моделі пристрою.

Різновиди і вибір двигуна для торцювання

Найчастіше двигун пили торцювання розташовується праворуч від робочого диска. Однак у деяких агрегатів він зміщений назад, щоб максимально відкрити огляд робочої поверхні (незалежно від того, якою рукою працює оператор) і не створювати перешкод при похилому резе – у таких пив, як правило, передбачений нахил робочої головки в обидві сторони.

На торцовках встановлюють два типу електродвигуна – асинхронний і колекторний.

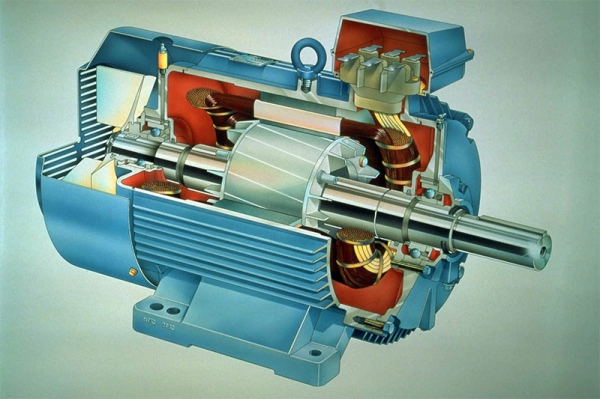

Асинхронний двигун

Асинхронний двигун вважається більш економічним, надійним і безшумним. У ньому немає яких би то не було контактів, а отже, нема чого шуміти, перегріватися і виходити з ладу під впливом зовнішніх факторів – пилу, вологості, вібрації. Крім підшипників зношуватися там просто нема чому, тому подібні агрегати можуть служити без особливих нарікань протягом десятків років. Однак далеко не всі виробники електроінструментів прагнуть обладнати свою продукцію такими, на перший погляд ідеальними, движками, оскільки мають асинхронні двигуни і свій істотний недолік – мала потужність при досить великій вазі.

Наприклад, 2-кіловатний двигун такого типу важить більше 20 кілограм. Погодьтеся, переміщати вручну робочий блок з таким додатком досить важко. Крім того, при харчуванні струмом промислової частоти асинхронний двигун в принципі не здатний розвинути швидкість більше 2850 об./мін. Звичайно, застосування сучасних матеріалів і харчування двигуна струмом високої частоти в деякій мірі нівелюють ці проблеми, але не знімають їх повністю.

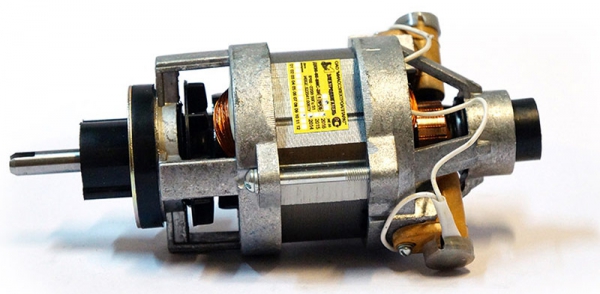

Колекторний двигун

Колекторні двигуни з точки зору співвідношення габаритів і потужності виглядають набагато привабливіше. При порівнянній масі крутний момент колекторного двигуна в кілька разів більше, ніж у асинхронного. Він здатний видавати до 5-10 тис. об./мін., так і організація системи управління і стабілізації обертів у нього значно простіше.

Не дивно, що незважаючи на наявні у колекторних двигунів недоліки (високий рівень шуму, необхідність регулярного технічного обслуговування, що полягає в заміні колекторних щіток) більшість торцювальних пил обладнано саме ними.

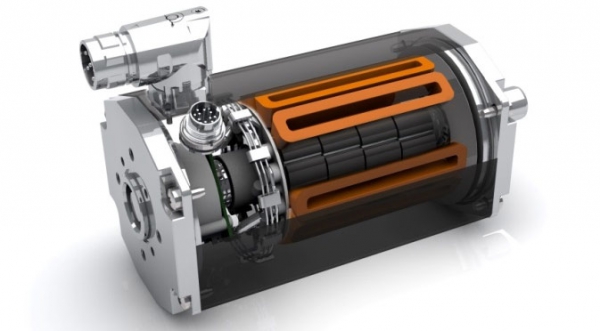

Безколекторний двигун

Втім, є ще один варіант, який базується на сучасних напівпровідникових технологіях, – золота середина між асинхронним і колекторним типами двигуна. Мова йде про вентильних або безколекторних двигунів (маркуються літерами BL від англійського brushless – безщітковий). У вентильних двигунах щітково-колекторний вузол замінений електронним блоком, що характеризується мізерно малим опором і величезною швидкістю перемикання електронних силових вентилів.

Двигуни цього типу поєднують в собі всі достоїнства асинхронних і колекторних – високий крутний момент і ККД, безшумність роботи, невибагливість до зовнішніх факторів, тривалий термін експлуатації, відсутність необхідності проведення регулярного технічного обслуговування. На сучасних високоякісних ручних дискових пилах все частіше встановлюють саме вентильні двигуни, адже єдиний їхній недолік – висока ціна – з лишком компенсується такою великою кількістю достоїнств.

Типи редукторів, їх переваги і недоліки

Сполучною ланкою між електродвигуном і пільним диском є редуктор, що передає і перетворює крутний момент двигуна. На ручних дискових пилах використовують два типи редукторів – з зубчастої або ремінною передачею.

Шестерні зубчастої передачі, що забезпечують жорстку зв’язку валів, здаються надійніше. Вони не чутно і не злітають, як ремінь, так і рватися там нічому. Здавалося б, виробники торцювальних пилок повинні віддавати перевагу настільки надійною системою. Однак на практиці ремінну передачу на цих інструментах можна побачити частіше, ніж зубчасту. У чому причина? У надійності зубчастої передачі є і оборотна сторона. При виникненні позаштатної ситуації зубчастий редуктор може вийти з ладу, і тоді буде потрібно повна його заміна або серйозний ремонт в спеціалізованому сервісному центрі.

На «ненадійність» ж пасової передачі теж можна поглянути іншими очима. Так, іноді ремінь злітає або навіть рветься, але щоб встановити його на місце або замінити на новий не потрібно особливих знань і умінь – з цим завданням впорається і звичайний користувач. Крім того, ремінь забезпечує деяку амортизацію радіальних і осьових вібрацій, що допомагає знизити знос підшипників та інших вузлів двигуна. При аварійному ж перевантаження інструменту (наприклад, при заклинюванні пильного диска) відбудеться прослизання навіть добре натягнутого ременя, що врятує від руйнування металеві деталі мотора. Та й шуму пила з ремінною передачею виробляє незрівнянно менше, що теж є досить значущим фактором.

Торцювальна пила з ремінною передачею.

До речі, деякі виробники (в тому числі і такі авторитетні, як Bosch і DeWalt) у ряду своїх моделей взагалі виключили редукторний блок, установивши пиляльний диск безпосередньо на вал двигуна. У такого рішення теж є свої плюси і мінуси. З одного боку, зростає навантаження на підшипники, з іншого – знижується видаваний інструментом шум, підвищується надійність конструкції, спрощується обслуговування і ремонт.

Потужність і кількість обертів

Потужність торцювальних пил може змінюватись в залежності від моделі від 800 до 2500 Вт. Золотою серединою вважається 1600-1800 Вт – інструменти саме такої потужності найбільш затребувані сьогодні, адже вони однаково добре справляються зі своїм завданням як в домашніх майстернях, так і на невеликому виробництві.

Що нам дає знання величини такого параметра, як споживана потужність? По-перше, правильне співвідношення потужності торцювальної пили і структури оброблюваного матеріалу дозволить уникнути перевантажень інструменту, що подовжує час його активної експлуатації.

По-друге, чим більше потужність пили, тим більше діаметр диска, який можна на неї встановлювати. Як приклад, що підтверджує цю заяву, порівняємо дві торцювальні пили від Bosch. На модель PCM 7, чия потужність становить 1100 Вт, слід підбирати диск діаметром не більше 190 мм. А ось для GCM 10 J Professional потужністю 2000 Вт підійде диск діаметром 254 мм Слід мати на увазі, що зі збільшенням потужності пили і зовнішнього діаметра її диска зростають габарити і вага інструменту. Так, перша з наведених в якості прикладу моделей важить 9 кг, а друга вже 14.5 кг

Ще однією характеристикою, на яку варто звернути увагу при виборі торцювальної пили, є кількість оборотів пильного диска. Значення цього параметра лежить в діапазоні від 3200 до 6000 про./хв. Чистий і якісний рез без сколів покриття, відщеплення волокон деревини і т. д.) можливий тільки при роботі на високих оборотах. Так, наприклад, при діаметрі пильного диска 260 мм його кутова швидкість повинна бути не менше 2800 об./хв. В дорогих професійних моделях кутова швидкість, як правило, буває не нижче 4000-5000 об./мін. навіть при великих діаметрах дисків. Ряд виробників пропонують торцювальні пили, кількість оборотів у яких можна регулювати залежно від типу виконуваної в даний момент роботи.

Додаткові пристрої

Практично у всіх сучасних моделях ручних дискових пил маються ті чи інші додаткові пристосування і функції, спрямовані на полегшення роботи та підвищення безпеки. Майбутньому користувачеві інструменту належить на стадії вибору самому розібратися, які з них дійсно необхідні для вирішення поставлених перед ним типових завдань, а які будуть невиправданою тратою грошей.

1. Система пиловидалення складається з патрубка і приєднаного до нього мішка-пилозбірника або шланга промислового пилососа. Другий варіант кращий, оскільки він дозволяє більш ефективно вловлювати дрібнодисперсний пил оброблюваного матеріалу, що утворюється при виконанні точного різу, коли пила працює на великих оборотах і/або дисками із збільшеним кількістю зубів. Систему пиловидалення не варто розглядати в якості додаткової, необов’язковою функції, навіть якщо перед вами стоїть завдання вибору торцювальної пили для будинку, тобто передбачається малоинтенсивная епізодична робота на ній. Працюючи без системи пиловидалення, ви ризикуєте не тільки збереженням наявного обладнання в майстерні (і в першу чергу самої пилки), але й власним здоров’ям.

2. Захисний кожух повністю закриває робочий диск до тих пір, поки той не зануриться в розпилюваний матеріал, що значно знижує ризик нещасних випадків при роботі з торцювальною пилою.

3. Обмеження глибини пропилу служить для здійснення робіт по вибірці пазів або торцевання профілів.

4. Лазер «малює» направляючу лінію на заготівлі в тому місці, де пила зробить рез. Наявність цієї опції підвищує точність різу (особливо при пилянні під кутами, відмінними від 90 градусів), полегшує роботу, скорочує час на предподготовку.

5. Підсвічування робочої зони буває корисна при роботі в майстернях або цехах з недостатнім загальним освітленням.

6. Плавний пуск забезпечує поступовий набір оборотів двигун при включенні, завдяки чому запобігається «ривок» інструменту при старті, знижуються ризик виходу пили з ладу із-за різкого стрибка струму і ймовірність заклинювання оснащення до початку роботи.

7. Автоматичне відключення при заклинюванні пильного диска – ще одна корисна функція, спрямована на підвищення безпеки при роботі з торцювальною пилою.

8. Регулювання кількості обертів дозволяє варіювати швидкість розпилювання. У більшості моделей торцювальних пил ця функція відсутня. Однак вона дозволяє краще підлаштувати процес пиляння під особливості оброблюваного матеріалу. Рекомендується тим, хто припускає працювати не тільки з деревиною, але з різними матеріалами на її основі, пластмасою, оргсклом і т. д.

9. Підтримка постійних обертів під час підвищення навантаження. При наявності такої функції обороти двигуна при сильному натиску не падають, оскільки електроніка вносить свої поправки в швидкість. В результаті розпилювання виходить акуратний і чистий.

Пильні диски

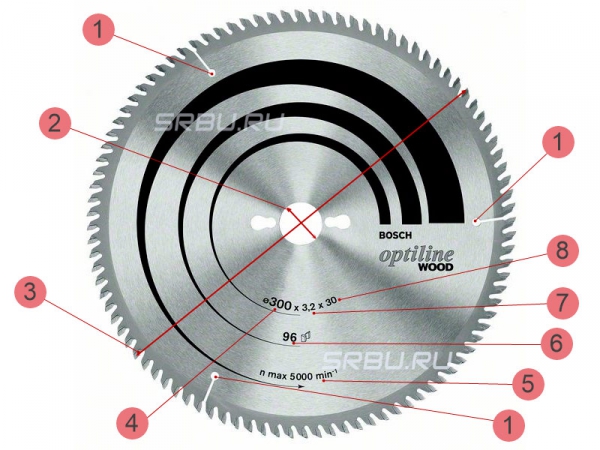

Нерідко початківці майстра, що не володіють достатніми знаннями, але мають велике бажання придбати новий інструмент, задають питання: «Як вибрати торцювальні пилу по дереву?» Подібне питання не зовсім коректна. З розпилюванням деревини впорається будь-яка торцювання, адже для цього вона й створена. А ось те, наскільки вам сподобається результат роботи, залежить не стільки від самого інструменту, скільки від встановленої на нього оснастки – пилкового диска.

1. Технологічні прорізи.

2. Посадковий діаметр.

3. Зовнішній діаметр.

4. Значення зовнішнього діаметра.

5. Максимальна швидкість обертання диска.

6. Диск для торцювання на 96 зубів.

7. Значення товщини диска.

8. Значення посадкового діаметра.

Зовнішній і посадковий діаметр диска

Головними параметрами при виборі пильних дисків, на які слід звернути увагу в першу чергу, є розміри зовнішнього і садивного діаметрів. Велика частина випускаються сьогодні торцювальних пил розрахована на роботу з дисками, чий посадковий діаметр становить 30 мм.

Є винятки з відхиленням як в ту, так і в іншу сторону, але їх порівняно небагато. Зовнішній же діаметр пильних дисків варіюється значно ширше. Найбільш ходові – диски стандарту 10 дюймів і 12 дюймів. Слід мати на увазі, що під 12 дюймами може матися на увазі як 300 мм, так і 305 мм, а під 10 дюймами і 250, і 255 і навіть 260 мм, причому різночитання трапляються навіть у одного і того ж виробника. Диски меншого (185-216 мм) і більшої (до 360 мм) діаметра зустрічаються рідше, оскільки і відповідного їм обладнання випускається менше.

Збільшення діаметра пильного диска дозволяє обробляти заготовки більшого перерізу, при цьому зростає продуктивність інструменту і якість різу при тих же оборотах. Однак великим диски вимагають і більш високий крутний момент, а значить і додатковий запас потужності. Втім, використовувати пиляльні диски, чий зовнішній діаметр перевищує зазначений у паспорті інструмента не вдасться: конструкція торцювання просто не дозволить встановити таку оснастку, що вбереже особливо безтурботних користувачів від небезпечних експериментів. Поставити диск меншого діаметру можливо, але робити це не рекомендується. Це призведе не тільки до втрати ефективного радіусу і продуктивності інструменту, але і до зниження розрахункового динамічного опору, в результаті чого двигун при відсутності стабілізації обертів може «піти в рознос».

Технічні характеристики пильних дисків

Збіг розміру посадкового місця і відповідний зовнішній діаметр диска є необхідною, але недостатньою умовою його використання для виконання тієї чи іншої операції на торцювальної пили – існує безліч інших нюансів, які теж необхідно врахувати.

Крім зовнішнього і внутрішнього діаметра диски можуть розрізнятися за наступними характеристиками:

- тип матеріалу;

- товщина;

- кількість і величина зубів;

- форма зубів і кут їх нахилу;

- допустима частота обертання.

Тип матеріалу. За типом матеріалу, з якого виготовляються диски, всі вони діляться на монолітні і твердосплавні. Монолітні виробляються з високовуглецевої або швидкорізальної сталі. Вони швидко тупляться, але підлягають заточуванні, причому зробити це можна самостійно. Твердосплавні диски, виготовлені з міцної інструментальної сталі, мають на кінчиках зубів твердосплавні напайки (в більшості випадків це карбід вольфраму). Такі диски, незважаючи на високу ціну, заслужили популярність у фахівців завдяки своїй надійності і великим терміном служби.

Монолітний і твердосплавний диск.

Товщина диска. Товщина пильного диска визначає ширину пропилу і режим експлуатації. Тонкі диски частіше використовують для різання цінних порід деревини, вони економно витрачають матеріал, але менш міцні і довговічні. Товсті диски володіють великим ресурсом, але виконують більш грубий розпил.

Кількість і величина зубів. Кількість зубів на диску, яке може варіюватися від 8-10 до 80-90, впливає на два фактора – швидкість і якість різу. Чим більше зубів у диска, тим чистіше буде рез, але нижче швидкість. Така ж зв’язок існує і з розміром зубців: дрібні – для повільного і обережного різу, великі – для швидкого, але грубого.

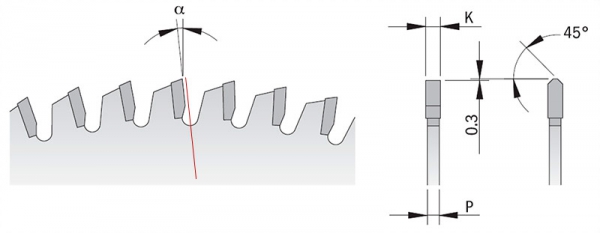

Форма зубів і кут їх нахилу. Форма зубів визначає застосовність даного диска для проведення тієї або іншої операції, розпилу того чи іншого матеріалу. Наприклад, трапецієподібний зуб підійде для різання дерева, ДСП, пластику, кольорових металів. Увігнутий призначений для розпилювання матеріалів з одношаровим або двошаровим покриттям, таких як ламінат, а також абразивних матеріалів. А змінний зуб (вістря зубів скошені поперемінно то в ліву, то в праву сторону) забезпечує чистий рез деревини, фанери, МДФ і т. д.

Зуби пильного диска можуть відрізнятися не тільки своєю формою, але і кутом нахилу, тобто відхиленням поверхні ріжучої кромки від радіуса пильного диска. Диски з позитивним нахилом (від 5° до 20°) взагалі-то рекомендується використовувати для поздовжнього пила деревини і деревосодержащих матеріалів. Їх можна використовувати і на ручних дискових пилах, але рез вийде грубим, хоча і швидким, причому зростання продуктивності і падіння якості пропорційні збільшенню кута нахилу зубів.

Зуби диска з позитивним нахилом.

Негативний нахил (-5°) ідеальний для торцовок: процес сповільнюється, але розпил виходить чистий. Нульовий кут нахилу зубів свідчить про те, що даний диск призначений для роботи з твердими матеріалами, наприклад, з металами.

Зуби диска з від’ємним нахилом.

Частота обертання диска. Допустима частота обертання може варіюватися від 3800 до 23800 про./мін. Слід пам’ятати, що вказане на диску кількість оборотів обов’язково повинно бути більше швидкості обертання вала торцювальної пили, в іншому випадку в процесі роботи диск може просто розірвати. Від дотримання цього правила безпосередньо залежить ваша безпека!

Основну інформацію про диск – посадковий і зовнішній діаметр, товщина, кількість зубців, призначення, максимальна допустима кількість обертів – можна дізнатися з нанесеною на полотно маркування. Однак, навіть володіючи цією інформацією, не завжди буває легко знайти те, що вам потрібно, серед величезного розмаїття дисків на магазинних прилавках, тому не варто нехтувати радою фахівців. Серед продавців магазинів такі зустрічаються нечасто – краще звернутися за допомогою до людині, яка має реальний досвід роботи з обладнанням.

Якщо професіонала, який міг би вам допомогти з вибором, поруч не виявилося, слід дотримуватися двох простих правил: по-перше, використовувати лише ті диски, які рекомендовані для даної моделі торцювальної пили, по-друге, різати тільки той матеріал, для якого призначений цей диск.

Сьогодні ринок переповнений так званими «універсальними» дисками, які, згідно рекламі, можуть встановлюватися на будь-який вид інструменту і однаково добре справляються з різними матеріалами і завданнями. На жаль, у цьому світі взагалі немає нічого універсального, а універсальної оснастки для ріжучо-пиляючого електроінструменту і поготів. В іншому випадку виробники не витрачали б час і величезні гроші на розрахунки, випробування і виробництво. Пам’ятайте, що «лівий» диск може просто не витримати навантажень, створюваних інструментом. А це означає, що користувач, який вирішив скористатися не рекомендованої виробником оснащенням, ризикує і дорогим обладнанням, і, найголовніше, своїм здоров’ям.